烟气治理

烟气脱硫技术

一、废碱法

废碱法是利用企业废碱作脱硫剂,做到“以废治废”,如造纸厂的造纸黑液或印染厂的碱性废液等都可用做脱硫吸收液,大大降低了运行成本,而且废碱液经脱硫后,可降低色度和COD值。另外在化工、轻工等工艺过程中产生的碱性废渣也可用作脱硫剂,实现资源化利用。

二、电石渣法

电石渣法是将制乙炔工艺中产生的电石渣及其渣液用作脱硫剂,吸收工艺流程类似于生石灰法,只需相应增设制浆系统即可。做到了“以废治废”,降低了运行成本。

三、白泥法

白泥法是将某些化工工艺中产生的白泥主要成分是CaCO3用作脱硫剂,吸收工艺流程类似于石灰石法,只需相应增设制浆系统即可,做到了“以废治废”,降低了运行成本。

四、石灰石/石灰--石膏法

石灰石/石灰-石膏法是最早的烟气脱硫方法之一,工艺成熟可靠,实际应用多,适用范围广,与其他湿法脱硫技术相比,该法液气比较高,总能耗比较大。目前可通过加入适当的添加剂,以提高脱硫效率和吸收剂的利用率,使脱硫系统运行更加可靠。

五、钠碱法

钢碱法是以纯碱或火碱作脱硫剂,生成的Na2SO3,经结晶、干燥加工成Na2SO3产品。可用于造纸制浆工业,实现综合利用。该法工艺简单、效率高、运行稳定可靠,但运行成本较高。

六、钠一钙双碱法

为克服石灰-石膏法效率差、能耗高、易结垢等缺点,我们开发了双碱法。双碱法可分为回收法和抛弃法,回收法回收石膏,抛弃法的脱硫渣为亚硫酸钙硫酸钙和少量碳酸钙的混合物。双碱法的特点是可溶性碱(如烧碱、纯碱等)在吸收塔内与SO2反应生成可溶性的盐,在塔外添加钙基脱硫剂进行再生,经过絮凝、沉淀、除渣等步骤后,将再生的清碱液再次返回吸收塔重新利用;脱硫渣可抛弃也可强制氧化为二水石膏。该法主要优点为:吸收效率高,不易结垢,液气化低,运行成本低,运行可靠等;其主要缺点是:可溶性碱略有损耗,需适量外充,脱硫渣沉淀难度加大。

七、氧化镁化

氧化镁法是利用熟化的氧化镁乳液作为吸收剂吸收SO2,相对于钙基脱硫而言,氧化镁法脱硫效率高、不易结垢、设备紧凑、脱硫液对设备腐蚀低、液气比低、能耗低、运行稳定等优点。该法因脱硫渣的处理方法不同也可分为回收法和抛弃法:回收法工艺较复杂,但可实现资源化利用,降低脱硫成本;抛弃法工艺简单,较为实用。我国的辽东半岛和山东莱州具有丰富镁资源,可供利用。

八、氨法

氨法烟气脱硫是以硫酸铵溶液或过饱和溶液吸收SO2,用氨水中和系统的酸性。吸收、氧化所得到产物硫酸铵可以回收加工成肥料。该法的优点是:脱硫效率高、无废渣排放、液气比较低、能耗低等,尤其适用于高硫煤。其缺点是:工艺复杂、技术难度大,氨的运输和储存较麻烦,存在氨的逃逸、腐蚀、二次污染等问题。

氨法脱硫原理

九、镁氨双碱法

该法克服了传统的氧化镁法和传统的氨法的种种缺点,最大限度的利用二者的优点,将两者加以优化组合、创新升级开发而成。该法先是利用氧化镁乳液作为第一碱在吸收塔内吸收SO2,生成MgSO4,之后向脱硫液中添加适量氨水,生成Mg(OH)2和(NH4)2SO4,Mg(OH)2经沉降后送回脱硫塔循环使用;溶液中的(NH4)2SO4经浓缩结晶,加工成肥料。该法具有以下优点:

1、相对于石灰石/石灰-石膏法而言,Mg(OH)2在水中的溶解度高,与SO2的反应速度快,用较低的液气比就可达较高的脱硫效率。另外,Mg(OH)2吸收SO2后生成的MgSO3或Mg(HSO3)2的溶解度较高,不易结垢。即使因操作不当造成暂时的结垢现象,也可通过降低脱硫的PH值的方法进行消除。

2、与传统氨法相比,Mg(OH)2不具挥发性或腐蚀性。因此Mg(OH)2的浓度可保持较高水平,而利用氨作为SO2吸收剂的情况则不同,为保证一定的脱硫率,吸收液中氨的浓度需维持在较高水平,从而造成对设备的腐蚀,同时在热烟气作用下,溶液中的氨很容易挥发进入烟气,不仅造成原料的流失,而且造成新的污染,形成气溶胶等污染物。而且为了防止氨的流失,在脱硫塔前需对烟气降温处理,从而导致脱硫后的烟温过低,需进行再加热升温,造成设备增加,能耗上升。而利用MgO乳液作脱硫剂时可在相对较高温度下进行脱硫。

3、与传统氧化镁法相比,本技术对镁的再生更为容易,耗能低,镁的损耗量很少。关键是脱硫副产生(NH4)2SO4可加工成肥料使用,可创造较高经济效益。

烟气脱硝工程

NOx的生成机理

煤燃烧过程中产生的氮氧化物主要是一氧化氮和二氧化氮。研究表明,在煤的燃烧过程中生成NOx的主要途径有三个:

●热力型NOx. 即空气中的氧和氮在燃料燃烧时所形成的高温环境下生成的NO和NO2的总和,温度对热力型NOx的生成具有决定作用。

●快速型NOx. 燃料中的碳氢化合物在燃料浓度较高区域燃烧时所产生的烃与燃烧空气中的N2分子发生反应,形成的CN、HCN,继续氧化而生成的NOx。在燃煤锅炉中,快速型NOx生成量很小。

●燃料型NOx. 燃料中的氮化合物在燃烧过程中发生氧化反应而生成的NOx。燃煤电厂锅炉中产生的NOx中大约75%-90%是燃料型NOx。

脱硝方法

根据NOx在锅炉中的生成机理,针对性的制定了一系列措施,主要有低NOx燃烧、选择性非催化还原烟气脱硝技术(SNCR)、选择性催化还原烟气脱硝技术(SCR)等。

(一)低NOx燃烧技术

目前常用的低NOx燃烧技术主要:

低过量空气燃烧法 ; 空气分级燃烧法;

燃料分级燃烧法 ; 燃气再循环技术;

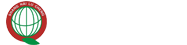

焙烧器处的分级燃烧技术(SCC),是采用分级加入燃料和空气,使NOx形成降到最低物料加入方式来降低NOx放热排放。

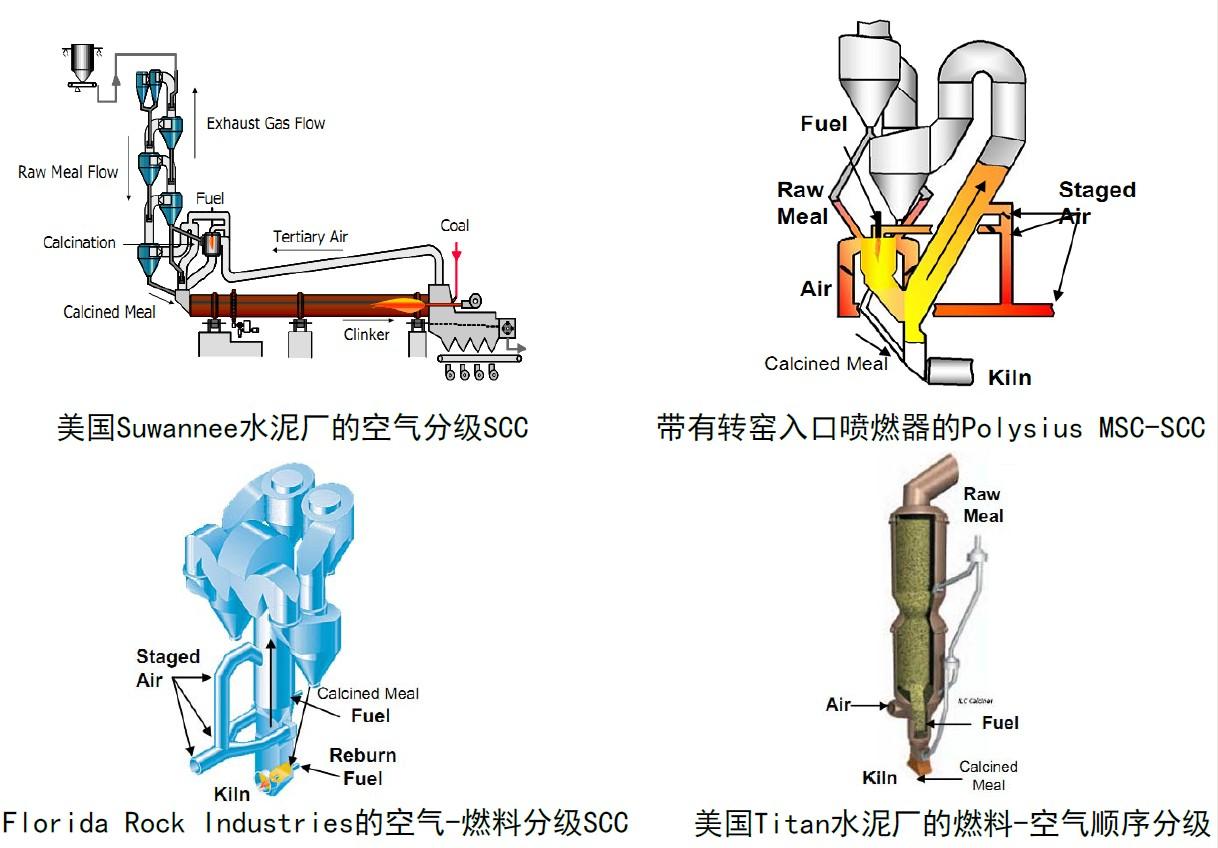

(二)选择性非催化还原烟气脱硝技术(SNCR)

SNCR是一种选择性降低NOx排放量的方法,用氨及尿素作为还原剂,不用催化剂,喷入的氨只与烟气中的NOx发生反应,而不与烟气中的其他成分发生反应,NH3还原NOx的反应只能在950-1050℃这一狭窄的温度范围内进行。

氨的喷入点在炉膛上部烟气温度950-1050℃范围内的区域。发生的主要还原反应有:

4NH3+4NO+O2→6H2O+4N2

4NH3+2NO2+O2→6H2O+3N2

SNCR技术特点:

尿素、NH3均可作为还原剂;

温度过高氨会和氧反应生成NOx;温度过低NOx还原反应的速率过低,造成原烟气中有过量的氨逃逸或是物料上有氨沉积;

必须找到合理的氨气喷入位置,达到适合的SNCR反应的温度区间。

缺点:脱硝效率低(<40%);运行成本高;对反应温度要求高,需要准确控制反应区内的温度;需要比较高的NH3/NOx值(一般大于1),部分氨被产品吸收。

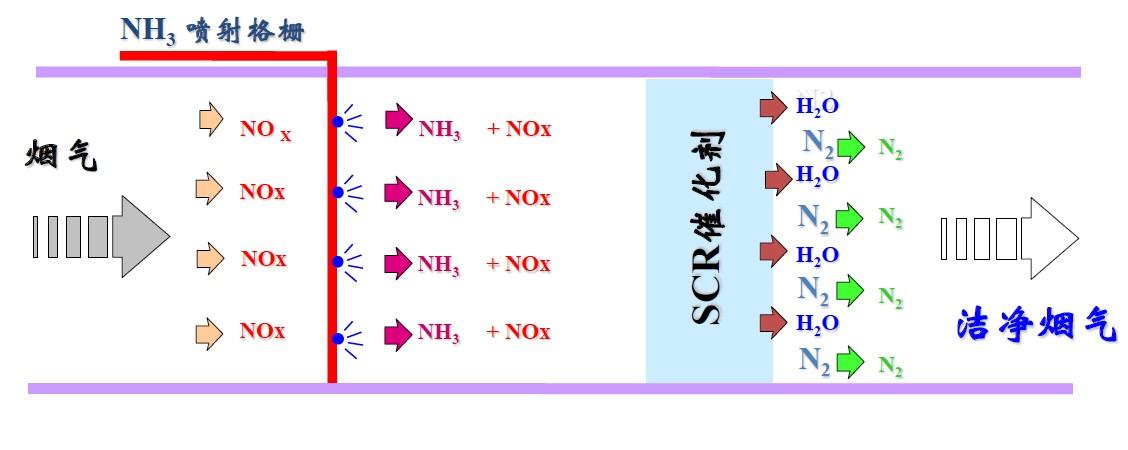

(三)选择性催化还原烟气脱硝技术(SCR)

选择性催化还原(SCR)工艺是基于在金属催化剂的作用下,喷入的氨(NH3)把烟气中的NOx还原成N2和H2O。还原剂以NH3为主,催化剂有贵金属和非贵金属两类。SCR反应器置于锅炉之后。

SCR技术特点:

选择性催化还原法(SCR)是工业上应用最广的一种脱硝技术;

理想状态下,可使NOx的脱除率达90%以上,是目前最好的固定源NOx治理技术;

SCR反应温度一般为300-450摄氏度。

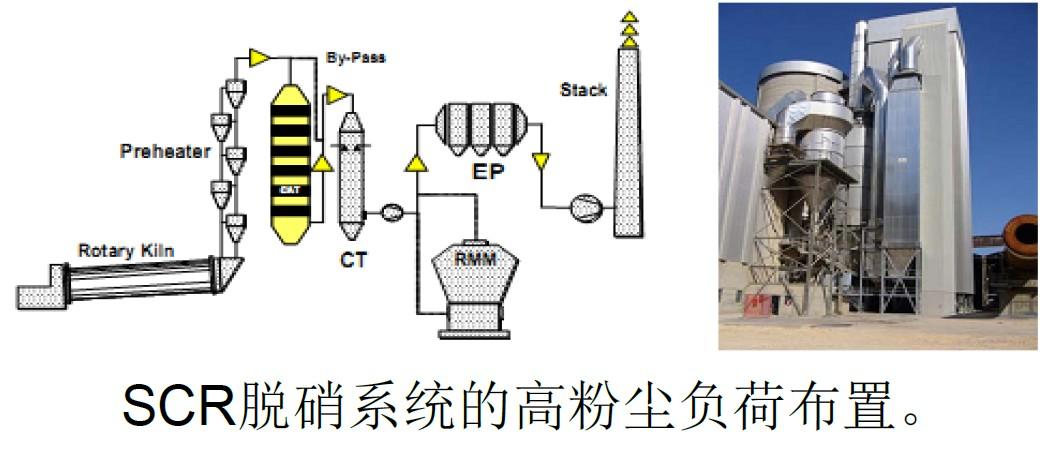

SCR反应器可以安装在锅炉/水泥窑的两个位置:

在除尘器的下游—“低尘负荷”系统;

优点:催化剂寿命长,不易堵塞;

缺点:需要对烟气进行加热,达到催化剂的反应温度;

最后一个旋风筒下游(不带反应器)—“高尘负荷系统”;

优点:烟气温度适合催化剂要求,无需加热;

缺点:烟气粉尘浓度高,催化剂容易被堵塞、磨损。